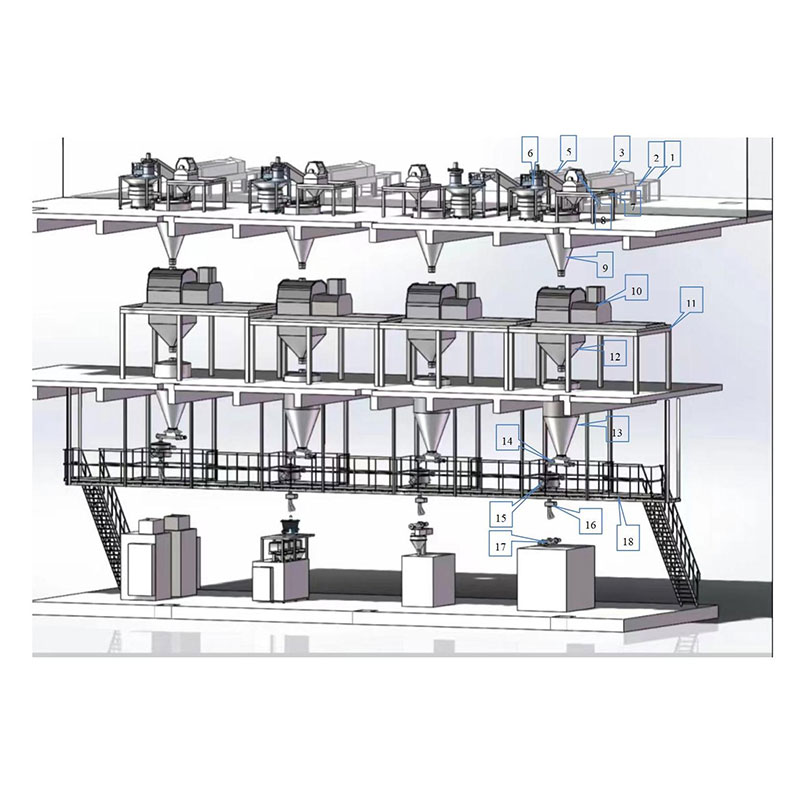

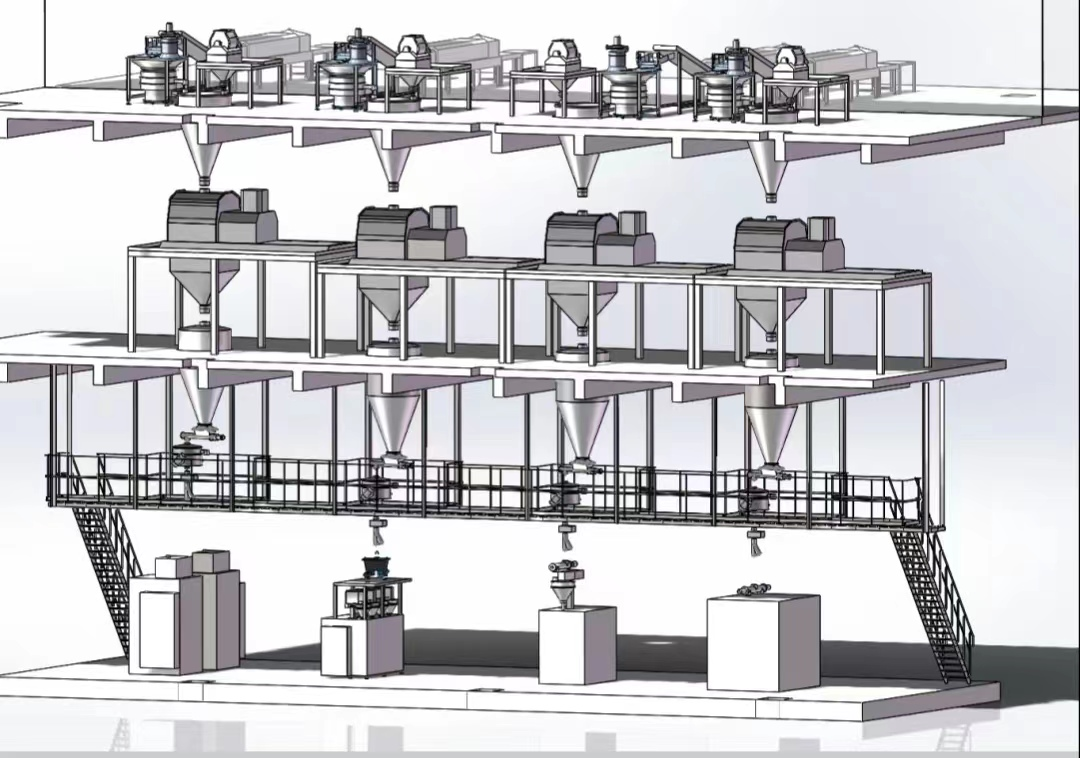

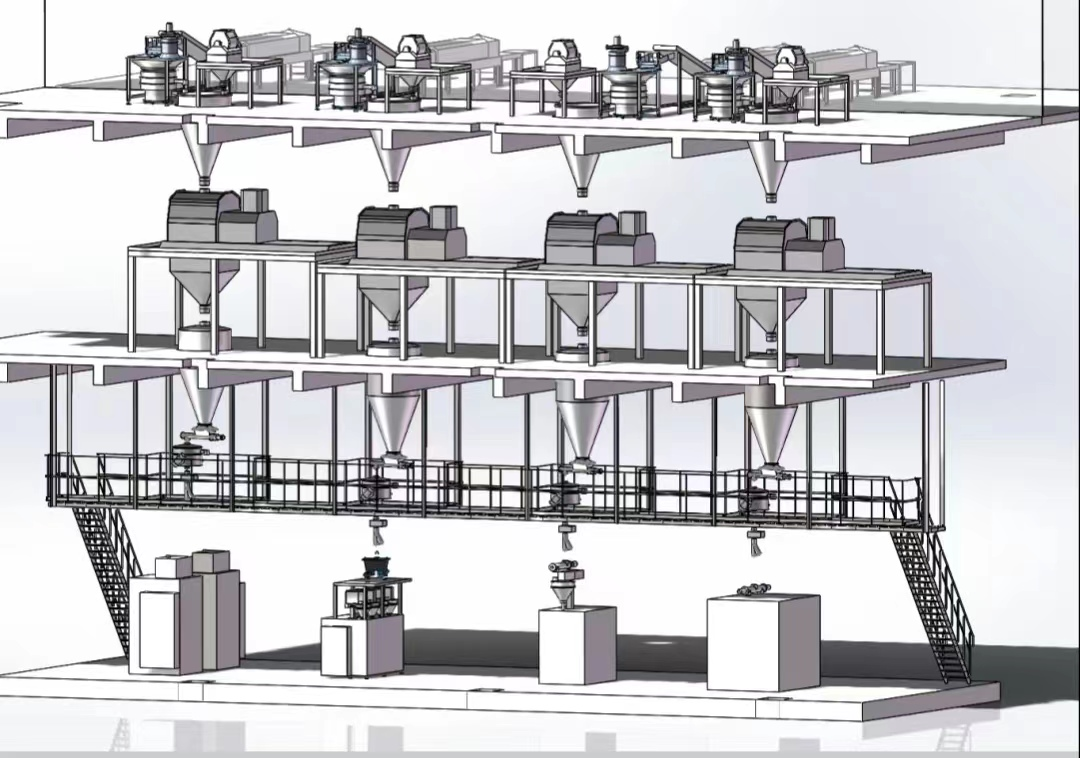

دودھ پاؤڈر ملاوٹ اور بیچنگ کا نظام

دودھ پاؤڈر ملاوٹ اور بیچنگ پروڈکشن لائن

دستی بیگ کو کھانا کھلانا (بیرونی پیکیجنگ بیگ کو ہٹانا) - بیلٹ کنویئر - اندرونی بیگ کی جراثیم کشی - چڑھنے کی نقل و حمل - خود کار طریقے سے بیگ کی کٹائی - دوسرے مواد کو ایک ہی وقت میں وزنی سلنڈر میں ملایا جاتا ہے - پلنگ مکسر - ٹرانزیشن ہاپر - میٹل لائن ہوپر - اسٹوریج کی منتقلی پکڑنے والا - پیکجنگ مشین

دودھ پاؤڈر ملاوٹ اور بیچنگ کا عمل کر سکتے ہیں۔

پہلا مرحلہ: پری پروسیسنگ

کیونکہ خشک ملاوٹ کے طریقہ کار کا کچا دودھ بیس پاؤڈر کا ایک بڑا پیکج استعمال کرتا ہے (بیس پاؤڈر سے مراد گائے کا دودھ یا بکری کا دودھ اور اس کی پراسیس شدہ مصنوعات (وہے پاؤڈر، وہی پروٹین پاؤڈر، سکمڈ دودھ پاؤڈر، پورے دودھ کا پاؤڈر، وغیرہ) بنیادی خام مال کے طور پر، غذائی اجزاء اور دیگر معاون مواد کو شامل کرنا یا شامل نہیں کرنا، ہم نیم تیار شدہ پاؤڈر کے ذریعے تیار کردہ پراسسڈ پروڈکٹس کو آرڈر کے لیے تیار کرتے ہیں۔ اختلاط کے عمل کے دوران بیرونی پیکیجنگ کی آلودگی کی وجہ سے مواد کی آلودگی، اس مرحلے پر خام مال کو صاف کرنا ضروری ہے۔ بیرونی پیکیجنگ کو ویکیوم اور چھیل دیا جاتا ہے، اور اندرونی پیکیجنگ کو اگلے عمل میں بھیجنے سے پہلے ویکیوم اور جراثیم سے پاک کیا جاتا ہے۔

پری پروسیسنگ کے عمل میں، آپریشنز مندرجہ ذیل ہیں:

- بڑے پیک بیس پاؤڈر جو معائنہ سے گزر چکا ہے اسے پہلی ڈسٹنگ، پہلی چھیلنے، اور مرحلہ وار دوسری ڈسٹنگ کا نشانہ بنایا جاتا ہے، اور پھر نس بندی اور ٹرانسمیشن کے لیے سرنگ میں بھیجا جاتا ہے۔

- ایک ہی وقت میں، خام مال جیسے مختلف ایڈیٹیو اور غذائی اجزاء جو شامل کرنے کے لیے تیار ہیں، کو خاک میں ملا کر جراثیم کشی اور ترسیل کے لیے سٹرلائزیشن ٹنل میں بھیج دیا جاتا ہے۔

نیچے دی گئی تصویر بڑے پیکیج کے بیس پاؤڈر کو چھیلنے سے پہلے بیرونی پیکیجنگ کی دھول ہٹانے اور نس بندی کا عمل ہے۔

دوسرا مرحلہ: ملاوٹ

- مواد کو ملانے کا عمل صفائی کے عمل سے تعلق رکھتا ہے۔ ورکشاپ کے عملے اور آلات کے لیے صفائی ستھرائی اور جراثیم کشی کے سخت اقدامات درکار ہیں، اور پیداواری ماحول میں پیرامیٹر کے مستقل تقاضے، جیسے درجہ حرارت، نمی، ہوا کا دباؤ، اور صفائی ضروری ہے۔

- پیمائش کے لحاظ سے، ضروریات بہت زیادہ ہیں، سب کے بعد، اس میں مواد کے مسائل شامل ہیں:

1۔مکمل ملاوٹ کی پیداوار کے لیے متعلقہ ریکارڈ قائم کرنے کی ضرورت ہے اور مصنوعات کی پیداوار کی معلومات کی سراغ رسانی کو یقینی بنانے کے لیے استعمال کیا جانا چاہیے۔

2. پری مکسنگ سے پہلے، ضروری ہے کہ پریمکسنگ فارمولے کے مطابق مواد کی قسم اور وزن کو چیک کیا جائے تاکہ درست خوراک کو یقینی بنایا جا سکے۔

3. مادی فارمولے جیسے وٹامنز، ٹریس عناصر یا دیگر غذائی عناصر کو خصوصی فارمولہ کے انتظامی اہلکاروں کے ذریعے داخل اور ان کا نظم کرنا ضروری ہے، اور متعلقہ اہلکار اس بات کو یقینی بنانے کے لیے فارمولے کا جائزہ لیں گے کہ مواد کا وزن فارمولے کی ضروریات کے مطابق ہے۔

4. اس بات کو یقینی بنانے کے بعد کہ مواد کا وزن فارمولے کے تقاضوں کے مطابق ہے، وزن مکمل ہونے کے بعد مواد کے نام، تفصیلات، تاریخ وغیرہ کی شناخت کرنا ضروری ہے۔

ملاوٹ کے پورے عمل کے دوران، آپریشن کے مراحل درج ذیل ہیں۔

- پری ٹریٹمنٹ اور جراثیم کشی کے پہلے مرحلے کے بعد کچے دودھ کے پاؤڈر کو دوسری بار چھیلنے اور میٹرنگ کا نشانہ بنایا جاتا ہے۔

- additives اور غذائی اجزاء کا پہلا ملاوٹ

- دوسری چھیلنے کے بعد کچے دودھ کے پاؤڈر کی دوسری بلینڈنگ کریں اور پہلی ملاوٹ کے بعد اضافی اور غذائی اجزاء۔

- مکسنگ کی یکسانیت کو یقینی بنانے کے لیے، تیسرا مکسنگ بعد میں کیا جاتا ہے۔

- اور تیسری ملاوٹ کے بعد دودھ کے پاؤڈر پر نمونے لینے کا معائنہ کریں۔

- معائنہ سے گزرنے کے بعد، یہ عمودی دھاتی پکڑنے والے کے ذریعے پیکیجنگ مرحلے میں داخل ہوتا ہے۔

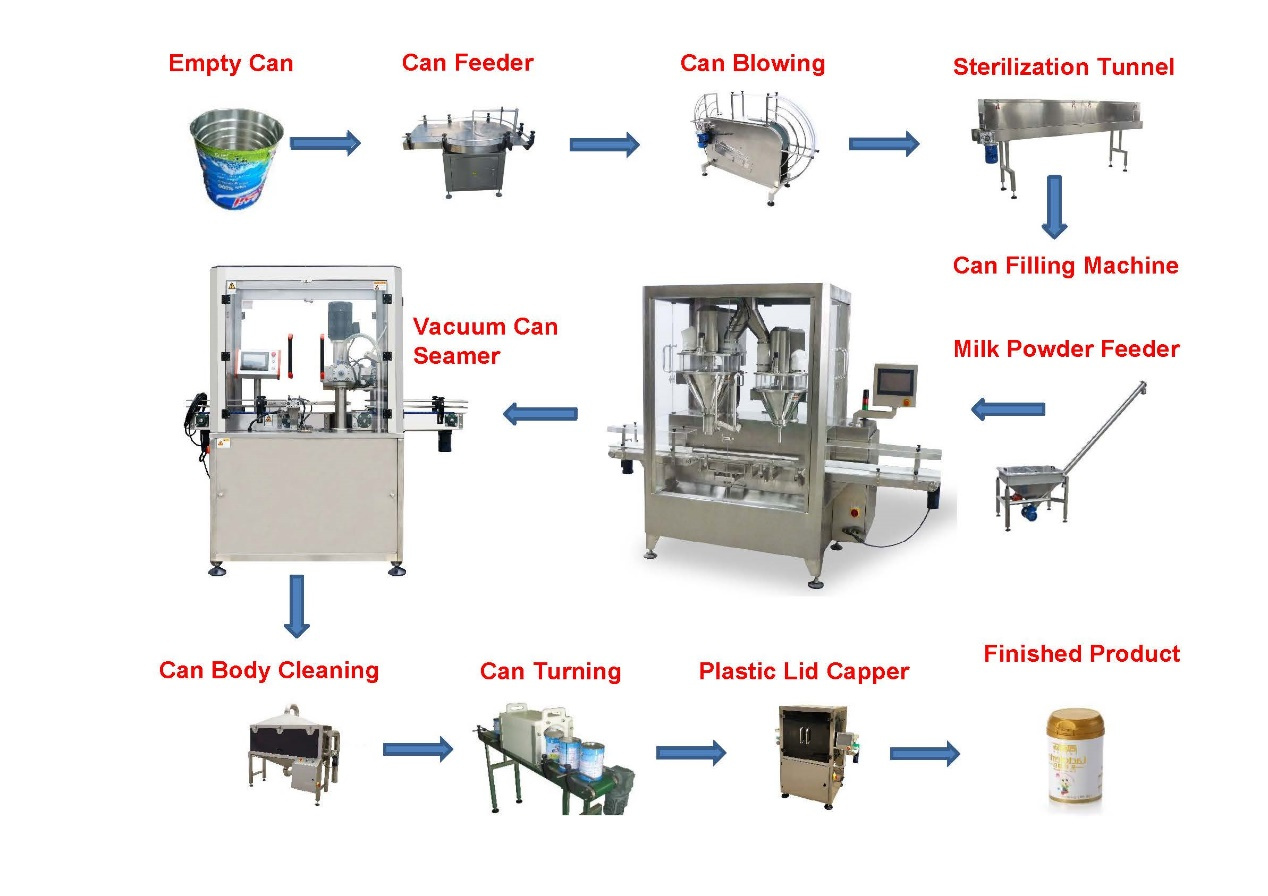

تیسرا مرحلہ: پیکیجنگ

پیکیجنگ کا مرحلہ بھی صفائی کے آپریشن کے حصے سے تعلق رکھتا ہے۔ ملاوٹ کے مرحلے کی ضروریات کو پورا کرنے کے علاوہ، ورکشاپ کو مصنوعی ثانوی آلودگی کو مؤثر طریقے سے کنٹرول کرنے کے لیے بند خودکار کین بھرنے والی مشین کا استعمال کرنا چاہیے۔

پیکیجنگ مرحلے کو سمجھنے کے لئے نسبتا آسان ہے. عام طور پر، آپریشن کے اقدامات مندرجہ ذیل ہیں:

- مخلوط پاؤڈر جو دوسرے مرحلے کے معائنے سے گزر چکا ہے خود بخود بھر جاتا ہے اور جراثیم سے پاک پیکیجنگ مواد سے کین میں پیک کیا جاتا ہے۔

- پیکیجنگ کے بعد، کین کو نقل و حمل اور کوڈ کیا جاتا ہے، اور ڈبے میں بند دودھ کے پاؤڈر کو تصادفی طور پر معائنہ کے لیے منتخب کیا جاتا ہے۔ کوالیفائیڈ کین کارٹنوں میں ڈالے جاتے ہیں اور ڈبوں کو کوڈ کے ساتھ نشان زد کیا جاتا ہے۔

- کیا دودھ کا پاؤڈر جس نے مندرجہ بالا تمام مراحل مکمل کر لیے ہیں وہ گودام میں داخل ہو سکتے ہیں اور ترسیل کا انتظار کر سکتے ہیں۔

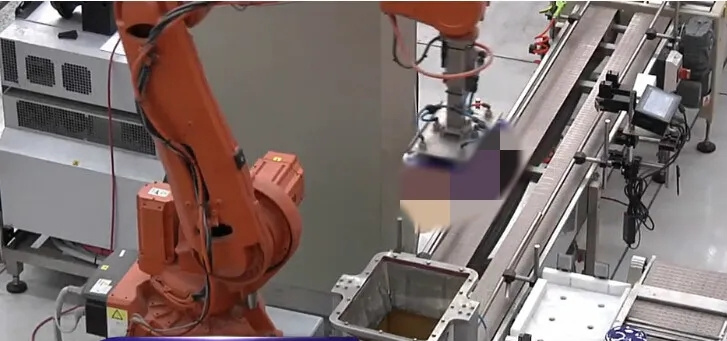

- دودھ کے پاؤڈر کو کارٹنوں میں ڈالنا

درج ذیل آلات کی فہرست ہے جو ڈبے میں بند بچوں کے دودھ کے پاؤڈر کی خشک ملاوٹ میں استعمال ہوتے ہیں:

- وینٹیلیشن کا سامان، بشمول سنٹرل ایئر کنڈیشنگ، ایئر فلٹرز، اوزون جنریٹر۔

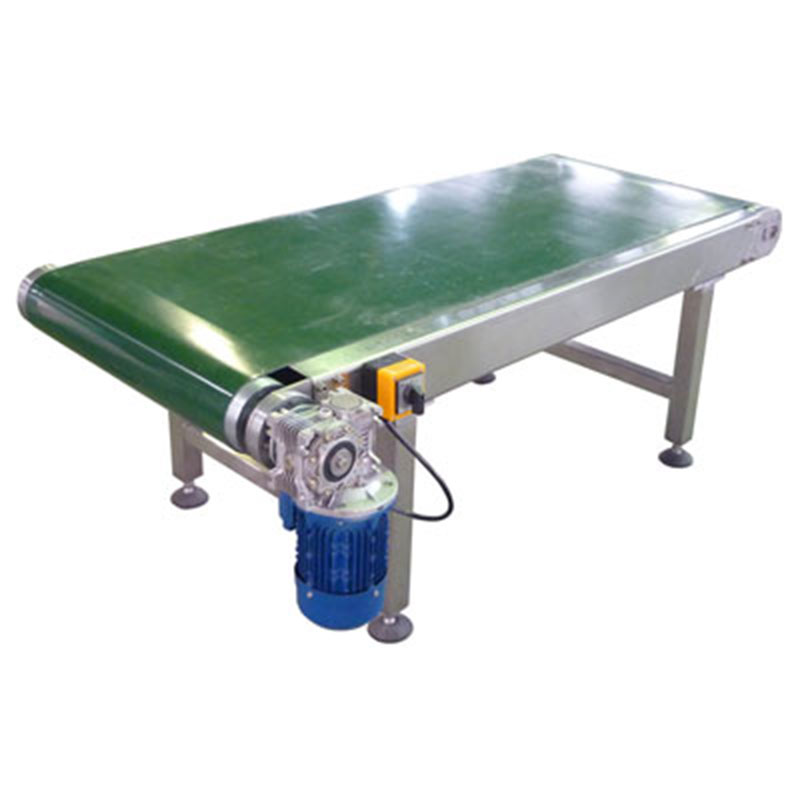

- پہنچانے کا سامان، بشمول پاؤڈر کنویئر، بیلٹ کنویئر، کنویئر چینز، سیل شدہ ٹرانسفر ونڈوز، اور ایلیویٹرز۔

- پری ٹریٹمنٹ کا سامان، بشمول ڈسٹ کلیکٹر، ویکیوم کلینر، ٹنل سٹرلائزر۔

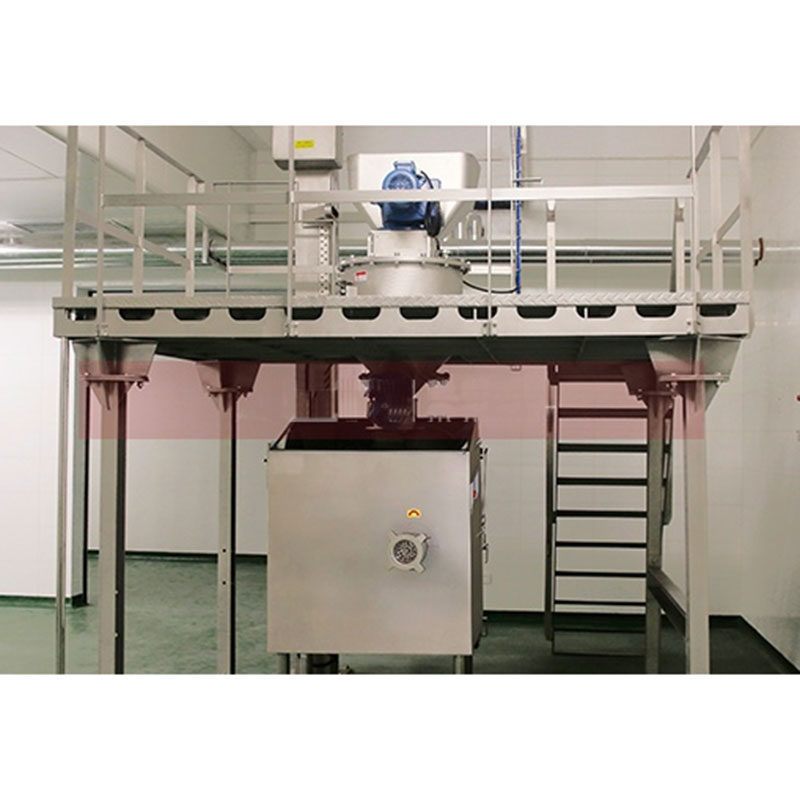

- ملاوٹ کا سامان، بشمول آپریٹنگ پلیٹ فارم، شیلف، سہ جہتی بلینڈنگ مشین، ڈرائی پاؤڈر بلینڈنگ مکسر

- پیکیجنگ کا سامان، خودکار کین فلنگ مشین، کیپنگ مشین، انک جیٹ پرنٹر، آپریٹنگ پلیٹ فارم۔

- پیمائش کا سامان، الیکٹرانک ترازو، ہوا کے دباؤ کے گیجز، خودکار پیمائش کین بھرنے والی مشینیں۔

- ذخیرہ کرنے کا سامان، شیلف، پیلیٹ، فورک لفٹ۔

- سینیٹری کا سامان، ٹول ڈس انفیکشن کیبنٹ، واشنگ مشین، ورک کپڑوں کی ڈس انفیکشن کیبنٹ، ایئر شاور، اوزون جنریٹر، الکحل سپرےر، ڈسٹ کلیکٹر، ڈسٹ بن وغیرہ۔

- معائنہ کا سامان، تجزیاتی توازن، تندور، سینٹری فیوج، الیکٹرک فرنس، ناپاکی کا فلٹر، پروٹین کا تعین کرنے والا آلہ، انسولبلیٹی انڈیکس اسٹررر، فیوم ہڈ، خشک اور گیلی ہیٹ سٹرلائزر، پانی کا غسل وغیرہ۔